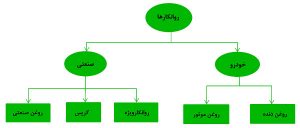

تقسیم بندی انواع روانکارها

روانکارها را در یک نگاه می توان به دو دسته بزرگ روانکارهای خودرو و روانکارهای صنعتی تقسیم کرد. روانکار های صنعتی نیز به دو دسته عمده روغن های صنعتی و روانکارهای مخصوص دیگر مثل گریس ها، روانکارهای فلز کاری و روانکارهای جامد تقسیم می شوند.

البته می توان روانکارها را از نظر نوع حالت فیزیکی نیز طبقه بندی کرد . روانکارها از نظر حالت به چهار دسته روان کننده های گازی، روان کننده های مایع، گریس ها و روان کننده های جامد تقسیم می شوند

.

روانکارهای گازی

روانکارهای گازی مثل هوا، هلیوم، بخار مایعات و … در دره حرارت های خیلی بالا و یا پایین، سرعت بسیار زیاد و بار کم و یا در مواردی که پرتوهای هسته ای در محیط وود دارند، استفاده می شوند. یکی از خصوصیات بسیار مهم روانکارهای گازی این است که گرانروی آن ها با تغییرات درجه حررارت تغییر چندانی نمی کند. به همین دلیل، این روانکارها قادرند در گستره ی وسیعی از کاربردهای صنعتی مورد استفاده قرار گیرند. علاوه بر این ، گازها سبک تر از مایعات هستند و می توان وزن آن ها را نادیده گرفت. این موضوع باعث می شود در سرعت های خیلی بالا، همچنان جریان گازها ارام و یکنواخت باقی بماند. به همین جهت ، کارکرد روانکارهای گازی در یاتاقان های با سرعت خیلی زیاد بهتر از روانکارهای مایع است.

روانکارهای گازی اصطکاک درونی کمی دارند، عاری از ناخالصی اند و خاصیت سر ریزی که در مورد روانکارهای مایع و گریس ها پیش می آید را ندارند. علاوه بر آن این نوع روانکارها به دلل سرریز نکردن می توانند مواد مطمئنی در صنایع غذایی، داروئی و شیمیایی نیز باشند . روانکاری اولتراسانتریفیوژها، ماشین ابزار سنگ زنی دقیق که با سرعت زیاد کار می کنند، چرخ مته دندانپزشکی ، راکتورهای اتمی، ماشین های ریسندگی پرسرعت، توربین های گازی، موتور ت و …از مله موارد کاربرد این دسته از روانکارها هستند.

روانکارهای مایع

روغن ها مهمترین روانکارهای مایع هستند، که خود به دو دسته ی بزرگ روغن های معدنی و روغن های سنتزی تقسیم بندی می شوند. این نوع روانکارها رایج ترین و پر مصرف ترین نوع روانکارها هستند.

هر دو دسته به نوعی از مشتقات نفت خام به حساب می آیند، با این تفاوت که روغن های معدنی از انام یک سری عملیات تفکیک بر روی نفت خام و حداکثر یک واکنش شیمیایی کنترل شده به دست می آیند، در صورتیکه برای تولید روغن های سنتزی واکنش های شیمیایی کنترل شده بیشتری مورد نیاز است و به همین دلیل قیمت تمام شده روغن های سنتزی ، بیشتر از روغن های معدنی خواهد بود. به طور کلی روغن های معدنی به دلیل کاربرد فراوانی که در تولید روانکارها دارند نسبت به روغن های سنتزی، بیشتر تولید می شوند.

البته قابلیت های یک روغن سنتزی به دلیل واکنش های مخصوصی که روی آن انجام شده بیشتر از یک روغن معدنی است.

البته به جز روغن های سنتزی و روغن هایی که منبع اصلی آن ها نفت خام است، روغن های دیگری نیز وجود دارند که از جانوران، ماهی ها و گیاهان به دست می آیند که روغن های طبیعی نام دارند. استفاده از این روغن ها به عنوان روانکار در گذشته بسیار مرسوم بوده است ولی امروزه نفت خام منبع اصلی تولید روانکارها است. یکی از خصوصیات روغن های طبیعی تجزیه بیولوژیکی و زیست تخریب پذیری آسان آن ها است، که از این لحاظ نسبت به روغن های پایه معدنی و سنتزی برتری دارند. این روغن ها برای مدت طولانی قابل نگهداری نیستند، ضمن اینکه هزینه تولید زیادی هم دارند.اما با توجه به محدود بودن منابع نفتی برای تولید انرژی، روغن های طبعی می توانند جایگزین مناسبی برای مشتقات نفتی در عرصه تولید روانکارباشند.

گریس ها

گریس ها جزومعروف ترین روانکارها هستند که نه مایع و نه جامدند. گریس ها از یک روغن پایه ی معدنییا سنتزی و یک پر کننده یا سفت کننده به دست می آیند. در مواردی که انجام روانکاری با روانکارهای مایع مشکل است، روانکاری مجدد محل مورد نظر محدودیت دارد و یا اینکه برای مدت زمان طولانی کفایت می کند، این نوع روانکارها کاربرد فراوانی خواهند داشت. در فصل گریس، به صورت کامل به ساختار و کاربرد انواع گریس ها پرداخت شده است.

۱-۳-۴ روانکارهای جامد

این نوع روانکارها برای کار در شرایط بخصوص مثل خلاء بار زیاد و یا حررارت بالا و کاربردهایی مثل راکتورهای هسته ای که روانکار در برابر اشعه های رادیو اکتیو قرار دارد، استفاده می شوند. ایداری در برابر خلا، فراریت کم درجه حرارت های بالا و همچنین مقاومت در برابر انرژی ناشی از تابش های رادیواکتیو از مهمترین خواص یک روانکار جامد است. گرافیت، مولیبدنیوم دی سولفید، بورنیترید، تنگستن دی سولفید و برخی ترکیبات آلی جامد مثل فتالوسایانین و تترافلوئورواتیلن،میکا، تالک و… از انواع روانکارهای امد هستند. در این بین، گرافیت و مولیبدنیوم دی سولفید، بیشترین کاربرد را دارند.

همانطور که می دانیم یک روانکار از مخلوط کردن روغن پایه و افزونی های مختلف به دست می آید. برای رسیدن به روانکاری با خواص مطلوب و مورد نظر، باید عواملی چون نوع افزودنیها و تأثیر آن ها و همچنین خواص فیزیکی و شیمیایی روغن پایه را در نظر گرفت. میزان آگاهی تولید کنندگان از خواص روغن پایه در فرمولاسیون نهایی روانکار نقش بسیار حیاتی دارد. خواص فیزیکی زیادی وجود دارد که می توان آن ها را اندازه گیری کرد و تا حد زیادی قابلیت های یک روانکار را سنجید برای اندازه گیری این خواص که در ادامه به توضیح ان می پردازیم مراجع بین المللی استاندارد گذاری وجود دارند که چند مرجع مهم عبارتند از:

انجمن امریکا برای آزمون ها و موادASTM

موسسه نفت امریکا API

سازمان استاندارد های بین المللی ISO سوئیس

موسسه استاندارد آلمان DIN

انجمن مهندسین خودرو SAE امریکا

موسسه استاندارد فرانسه AFNOR که شناسه ی استاندارد با NF آغاز می شود.

موسسه استانداردهای بریتانیا BSI که شناسه ی استانداردهایش با BS آغاز می شود.

به طور کلی بررسی خواصی که مربوط به جاری شدن و تغییر شکل ماده باشد، دانش رئولوژی نامیده می شود. گرانروی مهمترین خاصیت رئولوژیک یک ماده ی سیال است و تنها خاصیتی از روغن است که در طراحی فرآیند روانکاری هیدرودینامیک و الاستوهییدرودینامیک نقش دارد