آخرین مقالات

نحوه تشخیص چسبندگی روغن موتور

یکی از مهترین پارامترها برای مشخص کردن کیفیت روغن موتور چسبندگی روغن موتور می باشد .

به طور کلی میزان گرانروی روغن موتور می تواند یکی از راه های انتخاب روغن موتور باشد. چرا که در شرایط آب و هوایی متفاوت میزان چسبندگی روغن موتور متفاوت خواهد بود.

چسبندگی روغن موتور چگونه تعیین می شود؟

لزجت روغن موتور را عموما با استانداردی تحت عنوان SAE مشخص می شود.

در تمامی استانداردها میزان لزجت روغن موتور با حرف W نمایش داده می شود. حرف W بیانگر میزان لزجت روغن موتور در سرما می باشد .

قبل و بعد از این حرف دو عدد دو رقمی وجود دارد. عدد قبل از آن که مضربی از ۵ بوده و از صفر تا عدد بیست را شامل می شود، بیانگر لزجت روغن در فصول سرد سال است و عدد بعد از W بیانگر میزان چسبندگی روغن موتور در دمای کارکرد موتور است.

هرچه اعداد نوشته شده به صفر میل کند میزان لزجت کمتر و هر چه به ۶۰ میل کند میزان لزجت روغن موتور بیشتر خواهد بود.

پس در حین خرید روغن موتور حتما به اعداد نوشته شده بر روی آن توجه کنید چرا که عدم توجه به میزان لزجت روغن موتور می توان در فصول سرد سال به موتور شما آسیب وارد کند.

نکنه بسار مهم این هست که میزان چسبندگی زیاد یا کم روغن کارکرده دلیلی بر کارکرد مناسب روغن موتور نخواهد بود و تست چسبندگی روغن با دست امری مفید تلقی نمیشود و نمیتوان جهت تعویض روغن موتور از این تست استفاده نمود. در واقع روغن موتور دارای خاصیتی به نام لزجت یا گرانروی است که یک شاخصه بسیار مهم هر روغن به شمار میرود و سنجش آن از طریق حس لامسه غیر ممکن است.

گرانروی که با نام متداول دیگری مانند ویسکوزیته نیز شناخته میشود را میتوان مقاومت سیال در برابر حرکت و جاری شدن تعریف کرد. گرانروی سیال با دما رابطه معکوس دارد یعنی هرچه دما بالاتر رود میزان گرانروی کاهش مییابد بنابراین این مساله باید در انتخاب روغن موتور مورد توجه قرار گیرد.

آنچه باید در مورد طول عمر روغن موتور بدانیم:

۱)از بنزین با عدد اکتان مناسب استفاده کنید

بنزین نامرغوب و یا بنزین با اکتان پایین به دلیل ایجاد احتراق ناقص، باعث اضافه شدن دوده به روغن موتورخواهد شد و این موضوع باعث کاهش خاصیت روانکاری روغن میشود. استفاده از بنزینهایی با عدد اکتان بالا (اصطلاحا بنزین سوپر) متناسب با تکنولوژی موتور، این مشکل را تا حدودی برطرف میکند.

۲)خودرو را گرم کنید

پس از روشن کردن موتور خودرو ، با شتاب رانندگی نکنید (به خصوص در فصل سرما ). توصیه می گردد حداقل به مدت ۳۰ثانیه جهت گرم شدن روغن موتور و روانکاری بهتر قطعات موتور صبر کنید. افزودنیها به روغن موتور ممنوع بهتر است از افزودنیها برای روغن موتور استفاده نکنید مگر اینکه از سازگاری کامل آن با روغن موتور اطمینان حاصل کنید.

۳) تعویض به موقع روغن موتور

تعویض به موقع روغن موتور زمان تعویض روغن موتور بر اساس توصیه خودروساز به میزان پیمایش و مدت زمان استفاده و شرایط استفاده از خودرو مرتبط می باشد که در دفترچه راهنما و سرویس های خودرو درج شده است . بطور معمول در بازه های شش ماه یا ۵ تا ۱۰ هزار کیلومتر تعویض روغن موتور توصیه می گردد .

این تصور که سیاه شدن روغن نشانه خراب شدن و عدم کیفیت آن است، تصوری نادرست و رایج در بین مصرفکنندگان است. چنانچه مدتی پس از کارکرد موتور خودرو، رنگ روغن مصرفی تغییر نکند و به اصطلاح سیاه نشود، این موضوع میتواند نشاندهنده نامرغوب بودن روغن باشد و میبایست از مصرف این نوع روغنها خودداری کرد زیرا باعث آسیب رسیدن به قطعات موتور میشود. سیاه شدن روغن به علت خاصیت پاککنندگی دودههای ناشی از احتراق و جذب ذرات ناخالصی است و اگر روغن سیاه نشود یعنی از کیفیت کافی برای پاککنندگی برخوردار نیست.

خاصیت پاک کنندگی موتور

در طی فرایند احتراق، مقدار زیادی ذرات دوده و مواد ناشی از احتراق ناقص پدید می آید. این مواد تولید شده در روغـن غیر محلول هستند و موجب تشکیل رسوب در پیستونها می شوند و حتی ممکن اسـت باعـث چسـبیدگی رینـگ و پیسـتون گردند.مواد افزودنی پاک کننده و معلق کننده به اکثر روغن های روانساز برای از بین بردن رسوبات فوق افـزوده مـی گـردد. از ترکیبات باریم و کلسیم سولفوناتها و فناتها به عنوان مواد پاک کننده در روغن موتورهای دیزلی و بنزینی استفاده می کنند.

تمامی روغن های بنزینی و دیزلی از دو جزء روغن پایه و مواد افزودنی تشکیل میگردد. خواص مکانیکی، فیزیکی و تریبولوژیکی روغن های دیزلی وموتوری عمدتاً ناشی از مواد افزودنی است که به منظور بهبود یا ایجاد خواص مورد نیاز به روغن پایه اضافه می گردد ، لازم به ذکر است بابت بهبود عملکرد تمامی روغن های مواد افزودنی به آن آضافه میگردد از جمله این مواد پاک کننده ها و معلق کننده ها هستند . این دو دسته از مواد به رغم تفاوت در مفهوم و مکانیسم عمل نتایج یکسانی در موتور از خود نشان می دهند و آن تمیزی و پاکیزگی سطوح داخلی موتور است. .

نکته جالب دیگر این است که نانو افزودنیهای تولید شده بر پایه نانو تکنولوژی نیز عملکرد قابل قبولی در زمینه اصلاح کنندگی گرانروی، بهبود دهنده هدایت حرارتی، بهبود دهنده نقطه ریزش، نقطه اشتعال و کاهش اصطکاک در ترکیبات روغنهای سنگین و سایر روانکارها داشته اند.

پاک کنننده ها و معلق ها تفاوت هایی در عمکرد با هم دارند ، پاک کننده ها وظیفه پاک کردن صمغ ها و لعابها را از سیستم به عهده دارند و به دلیل اینکه این دسته از ترکیبات در دمای پایین بوجود می آیند بیشتر در دمای پایین موثر هستند.

اما وظیفه معلق کننده ها، معلق نمودن ذرات آلاینده حاصل در دمای بالا در موتور است. برای روشن تر شدن بیشتر مساله می توان به اختلاف روغنهای موتور بنزینی و دیزلی اشاره نمود.

سطح کیفی روغنهای بنزینی و دیزلی با یکدیگر تفاوت دارند و یکی از دلایل آن نوع آلودگی در روغن موتور ها می باشد .. در خودرو های دیزلی به دلیل شرایط ویژه سوخت دیزل و موتور دیزلی، آلودگی ها بیشتر به صورت ذرات کربن و دوده هستند که برای تمیز نمودن آنها از داخل موتور به مواد معلق کننده نیاز است.

این مواد می توانند با در بر گرفتن ذرات جامد آلاینده، آنها را به صورت ذرات معلق در روغن درآورده و به پاکسازی سطوح داخلی موتور از این مواد کمک کنند. از سوی دیگر در موتورهای بنزینی احتمال تشکیل ترکیباتی نظیر لیکور، لعاب و صمغ به عنوان آلودگی ناشی از ورود بنزین به روغن افزایش می یابد

. این مواد چسبندگی بالایی داشته و برای جدا کردن آن از سطوح به مواد پاک کننده احتیاج است. به عبارت ساده تر می توان گفت پاک کننده ها بیشتر نقش جداکنندگی مواد از سطوح را داشته و معلق کننده ها بیشتر نقش تعلیق و عدم رسوب گذاری مجدد را بازی می کنند. مثالی جالب برای این مساله پودر های لباس شویی هستند. اگر پودر لباس شویی فاقد ماده پاک کننده باشد توانایی شستن لباسها از آلودگی را ندارد. اما اگر این پودر ها فاقد مواد معلق کننده باشد آلودگی شسته شده از یک لباس ممکن است به بقیه لباسهای موجود در ماشین و یا حتی سطح داخلی ماشین لباس شویی منتقل شود. بنابراین در این پودرها هم از مواد شوینده و هم از مواد پاک کننده استفاده می شود.

به همین دلیل استفاده از روغنهای بنزینی در موتور های دیزلی و بلعکس نباید انجام گردد ، زیرا در روغنهای بنزینی مواد پاک کننده بیشتر از مواد معلق کننده است و در روغنهای دیزلی برعکس . البته دلایل دیگری نیز برای عدم مصرف روغنهای دیزلی و بنزینی به جای یکدیگر وجود دارد که به موقع به آن خواهیم پرداخت.

ساختار پاک کننده ها و معلق ها شبیه هم هستند . این مواد معمولا از یک دم غیر قطبی و یک سر قطبی تشکیل شده اند که بسته به تعادل ایجاد شده بین قدرت سر قطبی و طول رشته آلی غیر قطبی خاصیت ترکیب (پاک کنندگی یا معلق کنندگی ) و شدت آن تعین می شود.

جرم مولکولی نیز که نشانگر قدرت قسمت غیر قطبی این ترکیبات می باشد نیز مبنای دیگری برای تقسم بندی این مواد به شمار می آید. عموماً ترکیبات با وزن مولکولی کم پاک کنندگی بیشتر و معلق کنندگی کمتری دارند و ترکیبات با وزن مولکولی بیشتر قدرت معلق کنندگی بیشتری به نسبت پاک کنندگی از خود نشان می دهند.

نکته دیگری که دراین زمینه باید به آن توجه داشت این است که روند تولید مواد افزودنی به گونه است که پاک کنندگی معلق کننده ها و معلق کنندگی پاک کننده ها رو به افزایش است و اختلاف آنها در مواد جدید رو به کاهش است.

تفاوت روغن صنعتی و روغن ماشین

بهاحتمال زیاد تمام افرادی که دارای خودروی شخصی هستند یا از علاقهمندان حوزه خودرو و صنایع خودروسازی هستند، اهمیت موتور خودرو و قوای محرکه را بهخوبی درک میکنند.

افرادی که دارای خودروی شخصی هستند، مسئولیتهایی هم دارند که انجام آن ها از وظایف این افراد بهحساب میآید. از جمله مهمترین این وظایف میتوان به نگهداری و مراقبت از موتور اشاره داشت.

برای نگهداری و مراقبت از موتور به بهترین شکل ممکن باید به یاد داشته باشید که استفاده کردن از بهترین و باکیفیتترین روغن ماشین دارای اهمیت بسیار زیادی است. از روغن برای نگهداری و مراقبت از موتور، گیربکس، اکسل و قطعات دیگر خودرو استفاده میشود.

اهمیت استفاده از روغنموتور در خودرو بهاندازهای زیاد و مهم است که برخی از کارشناسان و متخصصان از آن بهعنوان خون در رگهای خودرو یاد میکنند. حال تصور کنید خون به مقدار کافی در رگهای بدن موجود نباشد!

روغن ماشین چیست؟

روغنهای ماشین در سالهای گذشته مانند امروز پیشرفته و غنی نبودند. سالها پیش روغن ماشین فقط ترکیبی بود که روغنپایه و چندین افزودنی دیگر را شامل میشد.

علاوه بر این موارد مصرف روغن ماشین هم بسیار محدود بود. بهعنوانمثال میتوان به روان کاری، کاهش سایش، تمیزکردن، سردکردن و مراقبت از قطعات متفاوت موتور خودرو اشاره کرد.

بعد از گذشت چند سال از تولید این روغن ماشینها و با پیشرفت و توسعه علم و فناوری در حوزه روغنموتورها و صنایع خودروسازی تغییرات گستردهای در این محصولات ایجاد شد. در دنیای امروز تفاوت عمدهای میان روغن ماشینهای مدرن و روغن ماشینهای گذشته وجود دارد.

روغن ماشینهای امروز شامل ترکیباتی پیچیده از روغنهای پایه و افزودنیهای مختلف که دارای فرمولهای پیچیده و مخصوصی هستند تولید میشوند.

روغنهای ماشین مدرن دارای ویژگیهای منحصربهفردی هستند که در ادامه مطلب به بررسی این موارد خواهیم پرداخت.

روان کاری و جداسازی قطعات متحرک ماشین از اصلیترین و پایهایترین ویژگیهای روغن ماشینهای مدرن است که به بهترین شکل ممکن عمل میکند.

کاهش استهلاک پیشرانه ویژگی دیگری است که در این روغنها وجود دارد و عامل مهمی برای سلامتی خودرو محسوب میشود و میتوان با بررسی و مراقبت آن از بروز مشکلات جدی برای خودرو جلوگیری کرد.

کمک به جلوگیری از تجمع لجن و رسوب در موتور و بخشهای داخلی آن هم عاملی است که روغنهای ماشین مدرن آن را در خود دارند و بهخوبی از پس آن برمیآیند.

حذف گردوخاک و ذرات خارجی در روغن ماشین و جلوگیری از وارد شدن این ناخالصیها به موتور و آسیب رسیدن به آن، انجام فرایند سردسازی قطعات خودرو در بخشهای مختلف، کمک به افزایش عملکرد و کارایی مصرف سوخت خودرو، مراقبت از موتور خودرو در زمان فعالیت در دمای پایین و بالای محیط اطراف، کمک به مراقبت از سیستم ضد آلایندگی سیستم خودرو از دیگر ویژگیهای این نوع روغنها هستند.

روغن صنعتی چیست؟

روغن صنعتی گروهی از روان کارها محسوب میشود که در ترکیب و کامپاندهای متفاوت سیال، گریس و روغن قرار دارند. احتمالاً از نام این محصول متوجه شده باشید که این دسته از محصولات برای کاهش سایش و فرسودگی در قطعات مختلف صنعتی استفاده میشوند.

روغنها چگالی کمتری از آب دارند. این ویژگی منحصربهفرد در روغنها باعث این پدیده میشود که روغنها در آب شناور بمانند.

علاوه بر این ویژگی، پدیده دیگری هم به علت چگالی پایین روغن نسبت به آب وجود دارد و آن داشتن حالتی مایع در دمای عادی محیط است. علت وجود همچین پدیدهای چربیهای اشباع نشده روغنها است که در حالت دمای معمولی دارای حالت مایع هستند.

از ویژگیهای منحصربهفردی که در محصولات خاص روغنهای صنعتی میتوان پیدا کرد، کمک به کاهش و یا جلوگیری از مقاومت الکتریکی است و علاوهبرآن میتواند رسانایی گرمایی را هم افزایش داد.

روغنهای صنعتی را میتوان شامل تمام گروههای گاز، مایعات طبیعی، مایعات حیوانی، مایعات گیاهی، مایعات معدنی، مشتقات اسیدهای چرب و دیگر متریالها، گریسهای مواد معدنی، مواد پلیمری، موارد صابونی ساده و صابونی کمپلکس دانست.

امروزه شرکتهای بزرگ دنیا پیشرفتهای چشمگیری در زمینه تولید انواع روغنها بهخصوص روغنهای صنعتی داشتهاند. پیشرفت و توسعه علم و فناوری که سرعت آن روزافزون است از مهمترین این پیشرفتها بوده است.

محصولاتی که امروزه شرکتهای بزرگ این حوزه به بازار مصرفکنندگان عرضه میکنند تفاوت زیادی با محصولات عرضه شده درگذشته دارد.

روغنهای صنعتی که امروزه به بازار عرضه میشوند بر اساس روشها و فرمولاسیونهای ویژه و پیشرفتهای تولید میشوند و کاربرد بسیار گستردهای در صنایع مختلف دارند.

مقایسه روغن ماشین و روغن صنعتی

در طول این مقاله به بررسی ویژگیهای روغن ماشین و روغن صنعتی پرداختیم و سعی کردیم اطلاعاتی جامع دررابطهبا این حوزه به شما ارائه دهیم. بااینحال لازم است که برخی از تفاوتهای اصلی روغن ماشین و روغن صنعتی را بررسی خواهیم کرد.

اصلیترین تفاوت روغن ماشین و روغن صنعتی در کاربرد آن ها است. روغنهای ماشین برای مراقبت از موتور خودروها و جلوگیری از بروز مشکلات در موتور خودروها طراحی و تولید شدهاند.

از طرفی روغنهای صنعتی برای استفاده در تجهیزات صنعتی و انواع ماشینآلات توسعه داده شدهاند. طبیعتاً آشکار است که کاربردهای روغنهای صنعتی گستره بسیار بیشتری را در مقایسه با کاربردهای روغن ماشین پوشش میدهند.

البته باید در نظر داشت که تفاوتهایی که در تولید و فرمولاسیون روغن ماشین و روغن صنعتی وجود دارد زیاد هستند. محصولاتی که بهعنوان روغن ماشین آن ها را میشناسیم، از مواد اولیه متفاوتتری نسبت به روغنهای صنعتی ساختهوپرداخته شدهاند

شرایط نگهداری روغن موتور

سه مواد مهم برای به حرکت در آوردن خودرو سوخت ، آب و روغن می باشد

🔻سوخت ( بنزین یا گازوئیل) : تامین کننده انرژی لازم برای حرکت خودرو می باشد

🔻آب : باعت خنک کردن قطعات درگیر میشود

🔻روغن : حرکت قطعات این سیتم را ممکن می ساز

یکی از عوامل بسیار مهمی که باید به آن توجه نمود روغن موتور ماشین می باشد که به طور مداوم باید مورد بازرسی و توجه قرار گیرد ، تعویض و نوعی روغن موتور و همچنین میزان مصرف آن از نکات قابل توجه می باشد

یک موتور همیشه از سیستم روان کننده استفاده میکند و حتی در موتور های کوچک هم از گریس یا اانواع روغن موتور ها برای به حرکت در آورن و کاهش اصطکاک قطعات از روغن موتور استفاده می کنند

چند نکته مهم برای شناخت روغن موتور و استفاده صحیح از آن وجود دارد که در ادامه مطالب به آن میپردازیم .

⭕️روغن مینرال یا سینتیک؟

تمام خودروها ( مدرن یا قدیمی)از یک روغن مناسب استفاده میکنند این روغن بسته به نوع خودرو میتواند مینرال ، سنتتیک یا نیمه سننتیک باشد

تفاوت روغن مینرال با روغن سنتتیک و نیمه سنتتیک :

🔻روغن های مینرال :

روغنموتور مینرال در اصل روغنی است که بهطور مستقیم از نفت خام به دست میآید. در پروسه تقطیر نفت خام، انواع مختلفی از فرآوردهها حاصل میشود که بعضی از آنها سبک (مانند بنزین) و بعضی دیگر سنگین (مانند گیریس) هستند و در این میان روغنموتور مورداستفاده در خودروها هم یکی از فرآوردههای برج تقطیر نفت خام است. این روغن در اصل سالها است که در خودروها مورداستفاده قرار میگیرد و عملا روغنموتور را با این روغن میشناسیم. در نفت خام ترکیبات مولکولی متعددی وجود دارد که بعضی از آنها همچنان در فرآوردههای نفتی هم باقی میماند. بهعنوان نمونه نفت خام حاوی مقادیری پارافین است که در زمان خروج روغن از برج تقطیر همچنان در روغن باقی میماند در حالی که کاربردی در روانکاری روغنموتور ندارد

🔻روغن های سینتتیک

روغنهای سينتتيك الزاما بهطور مستقیم از نفت خام حاصل نمیشوند بلکه ممکن است از سایر انواع هیدروکربنها برای ساخت آنها استفاده شود و پروسه فرآوری آنها نیز بهطور کامل متفاوت است. این روغنها به دلیل پروسه تولید و مواد اولیه متفاوت، گرانتر از روغنهای مینرال هستند اما در مقابل ،گرانروی بهتری دارند ضمن آنکه بهتر میتوانند پایداری خود را در شرایط کارکرد سخت حفظ کنند و

مجموعه این عوامل باعث شده این روغنها بهسرعت بتوانند جایگاه خود را در بازار روغنهای موتور خودرو به دست آوردند و قیمت بالاتر خود نسبت به روغنهای معمولی را توجیه کنند.

🔻روغن های نیمه سینتتیک :

روغنهای نیمه سينتتيك در اصل ترکیبی از روغنهای مینرال و سينتتيك هستند که معمولا نسبت روغن مینرال در آنها بیشتر است تا از این طریق بخشی از خواص روغن سينتتيك در آنها حفظ شود ضمن آنکه قیمت فروش چندان افزایش پیدا نکند.

به طور خلاصه میتوان گفت تولید ساخت روغنهای سینتیک، کاملا شیمیایی و مهندسیشده است و این کار مستلزم هزینه و زمان بیشتری می باشد در عوض طول عمر روغنهای سینتیک بیشتر از نوع ارگانیک است و در شرایط حرارتی نامتعارف، مثل آب و هوای بسیار سرد و بسیار گرم یا در پیشرانههایی که تحت فشار با دورهای بالا کار میکنند

فراموش نکنیم که ممکن است در روغنهای سینتیک هم از مواد طبیعی و حاصل از نفت استفاده شود که در اینصورت با رسیدن به نسبت خاصی، روغن نیمه سینتیک نامیده میشود. این نوع روغنها از نظر قیمت و عملکرد، بین روغنهای سینتیک و ماینرال قرار میگیرند و معمولا برای خودروهای سنگین، مثل وانتبارها و شاسیبلندها توصیه میشوند.

⭕️ویسکوزیته چیست؟

آیتم دومی که باید در انتخاب روغن موتور به آن توجه نمود ویسکوزیته روغن می باشد

شاخص ویسکوزیته یکی از مهمترین پارامترهای انتخاب روغن صنعتی می باشد. ویسکوزیته یا گرانروی روغن و تمامی روانکارهای صنعتی با توجه به طول زنجیره هیدروکربن ها مشخص می شوند و هرچه طول زنجیره بلندتر باشد ویسکوزیته روغن صنعتی بیشتر می شود .

گرانروی را نیز میتوان مقاومت سیال در برابر حرکت تعریف کرد ،گرانروی در مایعات به دلیل نیروی جاذبهی بین مولکولی پدید میآید و این نیرو دراثر تغییرات دما دستخوش تغییر میشود.

ادامه مطالب در لینک زیر

https://ptgaco.com /شاخص-گرانروی-ویسکوزیته-چیست؟/

⭕️زمان تعویض روغن موتور

در گذشته، رسم جالبی میان رانندگان وجود داشت که هر ۵ هزار کیلومتر روغن خودرو را عوض میکردند. این سنت عجیب نه بهواسطهی کیفیت روغن، بلکه به دلیل آسان بودن شرایط فهم آن فراگیر شد؛ چراکه رانندگان با رسیدن کیلومترشمار خودرو به اعدادی با ضریب ۵، مثل ۸۰ هزار یا ۸۵ هزار، اقدام به تعویض روغن میکردند. ضمن اینکه باتوجه به ماینرال بودن روغنها و احتمال اتمام طول عمر آنها، حتی در صورت استفاده نکردن از خودرو، سالی ۲ بار به تعویض روغن مراجعه میکردند، هرچند که بعضی افراد نیز در انتهای هر فصل (هر سه ماه) به سراغ روغنی با ویسکوزیتهی مخصوص آن فصل میرفتند.

در گذشته، رسم جالبی میان رانندگان وجود داشت که هر ۵ هزار کیلومتر روغن خودرو را عوض میکردند. این سنت عجیب نه بهواسطهی کیفیت روغن، بلکه به دلیل آسان بودن شرایط فهم آن فراگیر شد؛ چراکه رانندگان با رسیدن کیلومترشمار خودرو به اعدادی با ضریب ۵، مثل ۸۰ هزار یا ۸۵ هزار، اقدام به تعویض روغن میکردند. ضمن اینکه باتوجه به ماینرال بودن روغنها و احتمال اتمام طول عمر آنها، حتی در صورت استفاده نکردن از خودرو، سالی ۲ بار به تعویض روغن مراجعه میکردند، هرچند که بعضی افراد نیز در انتهای هر فصل (هر سه ماه) به سراغ روغنی با ویسکوزیتهی مخصوص آن فصل میرفتند.

امروزه نهتنها فناوری ساخت روغن موتور پیشرفت زیادی داشته است، بلکه پیشرانهها نیز بسیار کمتر از گذشته باعث استهلاک روغن میشوند. بعضی خودروهای مدرن، زمانی که روغن از استاندارد خود خارج شود، راننده را مطلع میکنند؛ اما تا حدود زیادی میتوان به عددی که روی بستهبندی روغن نوشته شده است، اعتماد کرد.

خودروهای برونشهری که معمولا پیشرانهی آنها در یک دور موتور ثابت کار میکند، دیرتر به تعویض روغن احتیاج خواهند داشت؛ اما بهتر است کسانی که در شهر، با ایست و حرکتهای متوالی مواجه هستند، پیش از رسیدن به کیلومتر انقضای روغن، نسبت به تعویض آن اقدام کنند.

این حرکت از زمان اختراع خودروها تاکنون، در میان رانندگان ثابت بوده است و با وجود رشد فناوری، همچنان انجام میشود. شاید با حضور سنسورهای متعدد در خودروهای مدرن امروزی، چک کردن روغن موتور کاری بیهوده به نظر برسد؛ اما دست کم باعث بالا رفتن کاپوت ماشین میشود تا وضعیت ظاهری پیشرانه و متعلقات آن، مثل رادیاتور، وایرها و… مشاهده شود.

هرچند پیشرانهی خودروهای امروزی، زیر پوشش مخصوصی مخفی شده؛ اما همچنان محل چک کردن روغن در دسترس است. فراموش نکنید، فقط و فقط در زمانی که خودرو کاملا سرد شده باشد (یک ساعت پس از خاموش کردن پیشرانه) اقدام به باز کردن پیچ مخصوص و بیرون آوردن گیج روغن (میلهی فلزی باریک درجهبندی شده) کنید. برای فهم دقیق مقدار روغنی که در موتور وجود دارد، بهتر است یکبار، این گیج را با دستمالی که پرز ندهد، تمیز کنید و مجددا و به آرامی به داخل مخزن بازگردانید. بیرون کشیدن آرام گیج در مرتبه دوم، مقدار روغن داخل موتور را به شما نشان میدهد که باید بین خط مینیموم و ماکزیمم باشد.

اگر از میزان روغن در پیشرانه اطمینان حاصل کردید، مجددا پس از تمیز کردن گیج با پارچهی مناسب، آن را به جای خود بازگردانید. هرگز از دست بدون دستکش برای تمیز کردن گیج استفاده نکنید و در صورت لمس روغن، از آب و صابون برای شست و شوی دستها استفاده کنید.

⭕️چک کردن روغن موتور

چک کردن روغن موتور از گذشته بین تمام رانندگان انجام می شود

هرچند پیشرانهی خودروهای امروزی، زیر پوشش مخصوصی مخفی شده؛ اما همچنان محل چک کردن روغن در دسترس است. فراموش نکنید، فقط و فقط در زمانی که خودرو کاملا سرد شده باشد (یک ساعت پس از خاموش کردن پیشرانه) اقدام به باز کردن پیچ مخصوص و بیرون آوردن گیج روغن (میلهی فلزی باریک درجهبندی شده) کنید. برای فهم دقیق مقدار روغنی که در موتور وجود دارد، بهتر است یکبار، این گیج را با دستمالی که پرز ندهد، تمیز کنید و مجددا و به آرامی به داخل مخزن بازگردانید. بیرون کشیدن آرام گیج در مرتبه دوم، مقدار روغن داخل موتور را به شما نشان میدهد که باید بین خط مینیموم و ماکزیمم باشد.

⭕️بررسی و اضافه کردن روغن موتور

بعد از بررسی و چک کردن روغن موتور میتوانید با داشتن اطلاعات در رابطه با ویسکوزیته اقدام به خرید و اضافه کردن آن به مخزن مربوطه کنید مهمترین نکته در این حالت نیز اطمینان از سرد بودن پیشرانه، استفاده از قیف مناسب و دستکش است

عمل اضافه کردن روغن را به آرامی انجام دهید و در صورت پر شدن قیف، یک یا دو دقیقه صبر کنید، سپس گیج را بررسی کنید تا درصورت رسیدن سطح روغن به میزان استاندارد (بین خط مینیموم و ماکزیمم)، روغن بیشتری اضافه نشود.

چنانچه کم شدن روغن موتور، به طور مداوم برای خودروی شما اتفاق میافتد، دو سناریو وجود دارد. حالت اول، احتمال روغنریزی از موتور و خصوصا از قسمت پیچ زیر منبع روغن (کارتر) است که با گذاشتن یک مقوای بزرگ در زیر موتور قابل بررسی خواهد بود. اگر پس از انجام این آزمایش و گذشت چند روز، لکهی روغن روی مقوای مذکور دیده نشد، این احتمال وجود دارد که خودروی شما دچار روغنسوزی و ایراد در قسمت واشر سرسیلندر باشد. در این حالت، باید هرچه زودتر به نزدیکترین تعمیرگاه مجاز مراجعه کنید.

روغن موتور مناسب خودروی شما چیست؟

یکی از مهمترین عوامل مؤثر در عملکرد یک اتومبیل ، استفاده از روغن موتور مرغوب میباشد محل تجمع روغن موتور، سینی کارتل میباشد. این روغن توسط پمپ روغن پمپاژ گردیده و به کلیه قطعات متحرک، همچون رینگهای پیستون و یاتاقانهای ثابت و متحرک میللنگ ارسال میگردد. لذا انتخاب روغن موتور مناسب، نیازمند داشتن اطلاعات کافی از مندرجات بستهبندی روغن موتور است

در حالت کلی روغنموتورها ۴ نقش عمده در خودروها را ایفا میکنند:

⭕️عدم اصطکاک بین قطعات

⭕️کم کردن دمای موتور

⭕️ عدم زنگ زدن قطعات

⭕️کم کردن آلایندگی

امروزه با مراجعه به تعویضروغنیها (اتوسرویسها) با سیل انبوهی از محصولات متنوع مواجه میشویم که مشتری را برای انتخاب روغن موتور مناسب دچار سردرگمی مینماید.

جهت شناخت بهتر استانداردها و اعداد نگارششده بر روی روغنموتورها، نیاز است که شناخت کامل به ۲ عدد مندرجشده بر روی بستهبندی داشته باشیم.

عدد اول بیانگر API (طح کیفی) است. از مهمترین شاخصهای کیفیت روغن موتور میتوان بهAPI (آمریکا)،JASO (ژاپن) وACEA (اروپا) نام برد که متداولترین آنها،API میباشد.

چنانچه بر روی قوطی روغن موتوریAPI:SL یا API:CF مشاهده نمودیم، (S) به معنی اشتعال جرقهای جهت خودرو های بنزینی و (C) به معنای اشتعال تراکمی مناسب خودرو های دیزلی است .

در خصوص حرف دوم، هر چه از حرفA به سمتN نزدیک شویم تکنولوژی روغن موتور بالاتر میرود. مثلاً SA برای خودروهای دارای تکنولوژی قدیمی است وSN برای خودروهای بهروزتر و مدرنتر میباشد. مثلاً اگر به دفترچه خودرو سمند EF7، زانتیا یا ماکسیما مراجعه کنیم، در آن روغن موتورSL پیشنهاد داده شده است. این بدان معنا است که نباید در این خودرو روغنموتوری با شاخص کیفیت پایینتر ازSL استفاده کنیم.

عدد دوم بیانگر گرانروی یا ویسکوزیته روغن است. ویسکوزیته مقدار مقاومتی که یک سیال همچون روغن در هنگام جاریشدن از خود نشان میدهد که این مقاومت ناشی از چسبندگی بین مولکولهای سیال میباشد.

در مایعات هر چه دما بالاتر باشد ویسکوزیته کمتر است. در نتیجه راحتتر جاری میگردد(روغنموتور روانتر است) و هر چه دما پایینتر باشد، ویسکوزیته بیشتر است در نتیجه روغن سفتتر است.

در ابتدای صبح موتور دمای پایینی دارد و روغن موتور سفتتر است (ویسکوزیته بالایی دارد). لذا هنگام استارت بایستی روغن موتور از ویسکوزیته مناسب برخوردار باشد تا بتواند خود را سریع به قطعات برساند و عمل روانکاری را انجام دهد. در مقابل زمانی که دمای موتور بسیار زیاد است، ویسکوزیته روغنموتور پایین است در نتیجه روانتر است و نمیتواند خود را بین قطعات متحرک قرار دهد.

در انتخاب گرید روغنموتور باید به دوعامل مهم توجه نمود:۱- آب و هوای شهر محل سکونت ۲- تکنولوژی ساخت موتور

برای تمامی این گریدها، استانداردی به نامSAE که مخفف انجمن مهندسی خودرو (Society Of Automotive Engineers) بوده و عدد بعد از آن بیانگر مقدار ویسکوزیته روغن و حرفW بعد از آن مخفف کلمهWinter به معنی زمستان میباشد. پس عدد سمت چپ حداکثر ویسکوزیته در فصل سرما و عدد سمت راست حداکثر ویسکوزیته در فصل گرما میباشد. (SAE : ۱۰ W 40).

طبقه بندی روغن موتور ها :

- مونوگرید (Mono Grade ) 2- مولتیگرید (Multi Grade)

مونوگریدها در آب و هوای فقط سرد یا فقط گرم خوب کار میکنند، اما مولتیگریدها روغنموتورهای چهار فصل میباشند که در واقع به آنها موادی افزوده میشود تا ویسکوزیته آنها در هوای سرد و گرم، تقریباً ثابت باقی بماند. به طور مثال روغن چهار فصلSAE 5W30 در فصل زمستان معادل روغنموتور SAE5W، و در فصل تابستان معادل روغن موتورSAE30 میباشد.

روند بهبود روغنها همچنان در حال ادامه است و هر چند سال، گرید جدیدی از روغن ارائه میشود که نسبت به مدلهای قبل از کیفیت بالاتری برخوردار است. ولی همواره بهتر است از روغنی استفاده شود که کارخانه سازنده، براساس سطح تکنولوژی موتور خودرو پیشنهاد نموده است.

سایر مواد حائز اهمیت در خصوص استفاده از روغنموتورها به شرح ذیل است:

۱- اگر چنانچه متوجه کاهش سطح روغن شدیم، جهت سرریز کردن روغن, از همان روغن موجود در کارتل استفاده کنیم. به این دلیل که فرمولاسیون روغنموتورها متفاوت است.

۲- از روغنموتورهای با سال ساخت بالای۲سال استفاده نکنیم. (به دلیل واکنش بین رطوبت هوا و محتویات روغنموتور)

۳- سیاهشدن روغنموتور در هنگام بازدیدها، نشانه خوبی محسوب میشود. به این مفهوم که روغنموتور به وظیفه خود به خوبی عمل کرده است. اما اگر چنانچه پس از مسافت چندهزار کیلومتر، رنگ روغنموتور همچنان شفاف بود به این معنی است دوده حاصل از احتراق را جذب نمیکند.

۴- در هنگام تعویض روغن بهتر است فیلتر روغن نیز تعویض گردد، در حقیقت فیلتر روغن به عنوان یک صافی میباشد که با جدا نمودن ذرات شناور موجود در روغن، مانع آسیب دیدن موتور میگردد.

۵- اگر چنانچه در هنگام مراجعه به تعویضروغنیها، با تبلیغات گسترده جهت استفاده از یک نوع برند خاص برای خودرو خود مواجه شدیم(ELF برای خودروهای النود، ساندرو و مگان)، (total برای خودروهای پژو۲۰۶تیپ۵، رانا، پارسTU5)، اصلاً به نوع برند روغن موتور توجهی نکنیم ،صرفاً کافی است شاخص کیفی و گرید روغنموتور مطابق با مشخصات ذکر شده در دفترچه خودرو ما باشد.

چه زمانی برای تعویض روغن موتور مناسب است؟ آیا کیلومتر اعلامشده به ما توسط اتوسرویسها در خصوص زمان تعویض روغن درست است یا خیر؟

اکثر مواقع هنگام مراجعه به تعویضروغنی، به ما اعلام میکنند این روغن موتور تا۷۰۰۰الی ۱۰۰۰۰کیلومتر نیاز به تعویض ندارد. حالا این سوال مطرح است آیا این اعداد اعلامی صحیح است؟ آیا نحوه رانندگی ما هرگونهای باشد باز هم به این اعداد اعلامشده باید اعتماد نمود؟

پاسخ منفی است. اعداد اعلامی(۷۰۰۰ الی ۱۰۰۰۰کیلومتر) صرفاً جهت رانندگی در شرایط استاندارد است. هرچند روغنموتورهای دیزلی داریم که تا۷۰۰۰۰کیلومتر هم نیاز به تعویض ندارند.

رانندگی در مسیر صاف و بدون شیب، کیفیت بالای سوخت، نبود آلودگی و گرد وغبار در هوا، شرایط استاندارد است. که در ایران هیچکدام از این موارد را نداریم.

پس زمان تعویضروغن ارتباط چندانی به میزان کیلومتر پیمایششده ندارد. بلکه به نحوه رانندگی و مکان رانندگیکردن بستگی دارد. (رانندگی با کولر روشن، گرد و غبار و آلودگی موجود در هوا، اضافهبار داشتن، رانندگی در ترافیک و درجا کارکردن ماشین، رانندگی در هوای خیلی سرد و خیلی گرم) همه این موارد بر روی کیلومتر تعویض روغن اثرگذار است.

پس توصیه میشود اگر در شهرهای ایران زندگی میکنیم حتماً خیلی زودتر از کیلومتر استاندارد روغن موتور را تعویض کنیم تا همیشه موتور خودروی ما سالم بماند.

شاخص ویسکوزیته چیست ؟

شاخص ویسکوزیته یکی از مهمترین پارامترهای انتخاب روغن صنعتی می باشد

ویسکوزیته یا گرانروی روغن و تمامی روانکارهای صنعتی با توجه به طول زنجیره هیدروکربن ها مشخص میکنند و هرچه طول زنجیره بلند تر باشد ویسکوزیته روغن صنعتی بیشتر میشود .

گرانروی را نیز میتوان مقاومت سیال در برابر حرکت تعریف کرد ،گرانروی در مایعات به دلیل نیروی جاذبهی بین مولکولی پدید میآید و این نیرو دراثر تغییرات دما دستخوش تغییر میشود.

به طور کلی میتوان گفت گرانروی مایعات با دما رابطهی عکس داشته و هرچه دما بالاتر رود میزان گرانروی کاهش مییابد و در اصطلاح مایع شلتر میشود. این اصلی است که در انتخاب یک روغن موتور باید به شکلی جدی مورد توجه قرار گیرد.

به عنوان مثال با استارت خوردن خودرو قطعات موتور شروع به حرکت میکنند و در این هنگام است که روغن باید به سرعت کار روانکاری را آغاز کند؛ در غیر این صورت آسیبهای جدی به موتور وارد خواهد شد. اما در صورتی که روغن در اثر دمای پایین محیط، دچار افزایش گرانروی شود نمیتواند به سرعت حرکت کرده و قطعات متحرک را روانکاری کند؛ از سویی دیگر دمای بالای محیط نیز موجب کاهش گرانروی شده و عملکرد روغن را با مشکل روبهرو میکند و روغن نمیتواند به خوبی قطعات را پوشش دهد. برای جلوگیری از بروز چنین مشکلاتی که در هنگام روشن شدن خودرو روی میدهد میزان ویسکوزیته روغن را روی بسته درج میکنند. شرایط درج این عدد به دو شکل کلی انجام میشود که دانستن آن خالی از لطف نیست و کمک زیادی به انتخاب روغن موتور مناسب خواهد کرد. برای درک بهتر این مطلب به شناخت استانداردهایی بینالمللی نیاز داریم که در ادامه به آنها میپردازیم

.

ویسکوزیته یا گرانروی بر تولید گرما در یاتاقان ها و بلبرینگ ها ، سیلندرها و اصطکاک داخلی مجموعه دنده های مربوط به روغن و همچنین بر میزان آب بندی روغن و مقدار مصرف روغن تاثیر مستقیم می گذارد

همان طور که اشاره کردیم ویسکوزیته با دما رابطه عکس دارد . به عبارت دیگر هرچه دما بالاتر برود میزان ویسکوزیته کاهش می یابد و بالعکس . لذا برای منظور سنجش ویسکوزیته یا گرانروی در یک دمای مشخص ا آزمایش انجام می شود که به صورت قراردادی این دما از قبل تعیین شده است .

روغنها با ویسکوزیته های مختلف برای شرایط آب و هوایی مختلف تولید می شوند استفاده از روغن با ویسکوزیته بالا در زمستان؛ روانکاری موتور را تا زمان گرم شدن به تاخیر انداخته و در این مدت روغن به تمامی قسمتهای موتور نخواهد رسید ، همچنین استفاده از روغن با ویسکوزیته پایین در تابستان نیز باعث سایش قطعات موتور می گردد . پس انتخاب ویسکوزیته مناسب برای روغن موتور یک خودرو ، کاملا تابع شرایط آب و هوایی است ، که البته اخیرا وجود روغنهای های چهار فصل ( Multi Grade ) یا همان چند ویسکوزیته ، نیاز به تغییر روغن ، به نسبت تغییر فصل یا شرایط آب و هوایی را تا حدودی بر طر ف نموده است

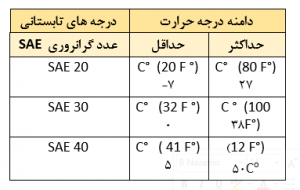

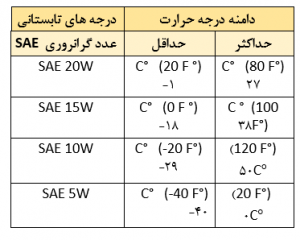

روغن های ذکر شده در دو جدول زیر روغن های تک درجه ای هستند

.

درجههاي مناسب گرانروي براي استفاده در تابستان

درجههاي مناسب گرانروي براي استفاده در زمستان

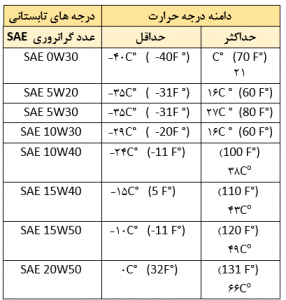

در هواي سرد بايد از روغنی با درجه گرانروي پايين استفاده کرد. در صورت استفاده از چنين روغني، موتور به راحتي روشن ميشود و روغن سريع به تمام قطعات موتور رسيده و عمل روغنکاري بدرستی صورت ميگيرد. اما در هواي گرم روغن با گرانروی کم بسيار رقيق شده و نميتواند لايه مناسب براي روغنکاري را ايجاد کند. براي دماهاي بالا نيز بايد از روغني با درجه گرانروي بالا استفاده کرد تا روغن در دماهای بالا بيش از حد رقيق نشود. از طرفی وقتي دما کمي پايين ميآيد موتور سرد شده و اگر گرانروی روغن بالا باشد، روغن قابليت پمپ شدن خود را از دست میدهد. بنابراين روغن با سرعت مناسب به همه قطعات نميرسد. همينطور هنگام روشن شدن نيز مشکل ايجاد میکند. براي اينکه چنين مشکلي به وجود نيايد روغنهاي چنددرجهاي ساخته شدهاند:

روغنهاي چنددرجهاي و دامنه درجهحرارت کاربرد آنها

روغن های چند درجه ای نسبت به روغن های تک گرید داری مزیت هایی است که در زیر به آن اشاره میکنیم

- استفاده از یک روغن برای تمام طول سال

- آسان روشن شدن موتور دردرجه حرارتهای پایین .

- راندمان عالی در درجه حرارت های بالا

- کم کردن مصرف سوخت.

روش اندازه گیری شاخص ویسکوزیته :

یک روش استاندارد برای اندازه گیری شاخص ویسکوزیته روغن وجود دارد ،از مکانیک سیالات می دانیم که سیالات پارافینیک (که روغن خام حاصل از نفت پنسیلوانیا بیشترین تطابق با این تعریف را دارد) کمترین واکنش ویسکوزیته را در برابر حرارت دارند. بنابراین، عدد شاخص ویسکوزیته این روغن صد (VI = 100) فرض می شود. از سوی دیگر، سیالات نفتنیک (که روغن خام حاصل از نفت استحصالی از خلیج تگزاس بیشترین تطابق را با این تعریف دارد) نیز بیشترین واکنش ویسکوزیته را در برابر تغییرات حرارت داشته و بدین ترتیب اندیس ویسکوزیته آن صفر (VI = 0) است. بدین ترتیب، دو نقطه حداقل و حداکثر برای این شاخص تعیین شده است.

بر این اساس، اگر رفتار حرارتی یک روغن بین دو دمای ۴۰ و ۱۰۰ درجه سلسیوس به روغن پنسیلواینایی نزدیک بود، شاخص ویسکوزیته آن ۱۰۰ است. ولی اگر این رفتار به روغن خلیج تگزاس شبیه تر بود، شاخص ویسکوزیته آن به صفر نزدیکتر می شود.

بنابراین، هر چه شاخص ویسکوزیته یا VI یک روغن بالاتر باشد، تمایل به حفظ ویسکوزیته آن در بازه های دمایی مختلف و در اثر شوک های حرارتی بیشتر بوده و رفتار حرارتی روغن قابل پیش بینی تر است. پس می توان نتیجه گرفت که شاخص ویسکوزیته بالاتر به معنای کیفیت بهتر آن روغن است.

این بدان معنی است که با همین روش، می توان با دانستن ویسکوزیته یک روغن در دو نقطه دمایی شاخص ویسکوزیته یک روغن را پیش بینی کرد

موارد ت زیر می تواند در انتخاب روغنی با ویسکوزیته بالا یا پایین مورد توجه واقع شوند:

الف) شاخص ویسکوزیته بالا برای موارد زیر کاربرد دارد:

– مقدار بهینه ای برای ویسکوزیته روغن معلوم نباشد؛

– بارگذاری یا سرعت چرخش یکسان یا یکنواخت نباشد؛

– دمای عملکردی متفاوت و متغیر باشد؛

– قصد بر بهینه سازی انرژی در بین باشد؛

– قصد بر افزایش طول عمر روغن (افزایش بازه تعویض روغن) باشد؛ و

– قصد بر کاهش MTTR و افزایش MTBF باشد.

ب) شاخص ویسکوزیته پایین در موارد زیر صاحب کاربرد است:

– بارگذاری و سرعت چرخش معلوم، ثابت، و یکنواخت باشد؛

– دمای عملکردی تجهیز یکنواخت باشد؛ و

– مقدار بهینه ای برای ویسکوزیته سینماتیک در یک بازه دمایی خاص معلوم بوده و قابل دستیابی باشد.

آنچه که در مورد روغن های روانکار صنعتی نمیدانیم!!

روانکارهای صنعتی چیست وانواع آن

روانکارهای صنعتی دارای طیف گسترده ایی از محصولات پتروشیمی می باشد و هر کدام از آنها دارای کاربرد های مشخص و متنوعی می باشند. روانکارهای صنعتی همهی مجموعه ها و گروه های روانکارها (lubricant) را در بر می گیرد.

روانکارها یا همان لوبریکنت ها می توانند حالات مختلفی از گاز ؛ مایع و جامد (نیمه جامد ) داشته باشند .

- روانکار گازی شکل

- روانکار مایع

- روانکار نیمه جامد

- روانکار جامد

انواع روانکارهای صنعتی

۱) روانکار گازی شکل : روانکارهای گازی شکل (کاربرد این نوع روانکار ها مانند دو دسته دیگر یعنی روانکار های مایع و جامد نیست و استفاده آنها بسیار محدود تر است یک مدل از این نوع روانکار ها که امروزه بیشتر از سایر استفاده میشود روانکاری با گاز نیتروژن است ؛ نیتروژن به عنوان یک خنک کننده سازگار با محیط زیست به طور گسترده ای در ماشینــکاری فریزر ( Cryogenic Machining ) استفاده میشود ، عملکرد آن به عنوان یک روان کننده به علت عدم نفوذ شیمیایی و ویسکوزیته کم قابل قبول است.

۲) روانکار مایع : روانکارهای مایع (روغن های حیوانی و گیاهی ، روغن های معدنی ، روغن های سنتزی ، مشتقات اسیدهای چرب و … جزو این دسته طبقه بندی میشوند )

۳) روانکار نیمه جامد : روانکارهای نیمه جامد مانند انواع گریس ها (گریس های صابونی کمپلکس ، گریس های صابونی ساده ، گریس های رنگ دانه ای ، گریس های نسوز و …. )

۴) روانکار های جامد : روانکار های جامد نام های دیگر روانکاری خشک است کــه کاربردهای خاصی در صنعت دارند و بیشتر استفاده از آنها مربوط به جاهایی است که از سایر روانکار ها نمی توانیم استفاده کنیم مانند سرعت های بالا و پایین محورها ، دماهای بالا و پایین ، فشار بالا و عدم دسترسی … کاربرد این نوع روانکار ها در جایی که استفاده از روغن صنعتی یا گریس امکان آلودگی محیط را به وجود می آورد مانند صنایع غذایی؛ محل هایی که ممکن است روغن یا گریس شسته شود و از بین برود مانند پروانهی کشتی و جایی که علاوه بر روانکاری نیاز به هدایت الکتریکی هم وجود دارد (دینام ها) بیشتر مشاهده میشود .

روانکاری چیست ؟

روانکاری علم تسهیل حرکت نسبی سطوح که در تماس با یکدیگر میباشد است . و روانکارهای صنعتی مادی می باشند که به منظور کاهش اصطکاک بین دو سطح که نسبت به هم دارای حرکت هستند قرار می گیرد و با ایجاد فیلمی از روانکــار از تماس فلز با فلز جلوگیری می نماید .

نکته ایی که کمتر به آن پرداخته میشود این است که بین روانکارهای صعتی کدام یک را باید انتخاب بکنیم ، یعنی در بین روانکاری های جامد ، نیه جامد ، مایع و گازی شکل کدام یک برای کار ما مناسب تر است ؟! پاسخ برمی گردد به شرایط کار دستگاه شما برای سرعت بالا و بار کم روانکارهای رقیق تر مناسب اند و برای شرایط سرعت کم و بار زیاد روانکارهای جامد انتخاب بهتری میباشند .

وظایف روانکار ها چیست ؟

روانکارهای صنعتی بسته به شرایط کار دستگاه وظایف زیر را انجام میدهند :

- روان کنندگی و کاهش اصطکاک با تشکیل فیلم روغن (روانکار ) بین قطعات ثابت و متحرک به منظور حداقل رساندن اصطکاک و جلوگیری و تقلیل و تاخیر در سایش در حین کار

- جذب و انتقال حرارت و خنک کردن در کنترل دمای قطعات

- جلوگیری از اثرات ضربه قطعات به یکدیگر در حین حرکات مکانیکی قطعات

- آب بندی بین فواصل قطعات

- جلوگیری از فساد و خورندگی

- جلوگیری از ته نشین شدن مواد لجنی در روغن موتور

- عمل کننده به عنوان حامل یا carrier شیمیایی از ذرات ساینده موجود در روغن انتقال آنها از محوطه یاتاقان ها و دیگر نقاط روانکاری شونده به داخل مخزن روغن و جدا کردن ناخالصیها در داخل فیلتر روغن

- شستشو و تمیز کردن قطعات و جلوگیری از ته نشین شدن و آلودگی روغن به خصوص در موتورهای احتراق داخلی

- صرفه جویی در مصرف انرژی کاهش توان مصرفی با کاهش اصطحکاک [ مقاله ویژگی های روغن موتور خوب را مطالعه کنید ]

- بالا نگهداشتن راندمان و قدرت موتور

- معلق نگاه داشتن مواد زائد و جلوگیری از رسوب آنها بر قطعات

- حفاظت از سطوح در مقابل زنگ زدگی و خوردگی شیمیایی

- کاهش توان مورد نیاز

که در نتیجه استفاده از روانکار مناسب در دستگاه افزایش طول عمر مفید قطعات تحت نیروهای اصطحکاک است .

- کاهش قطعات تمام شده تولیدات در اثر کارکرد بیشتر ماشین آلات

- کاهش نیروی انسانی تعمیرات و هزینه تعویض قطعات دستگاه

- کاهش هزینه های مصروفه جهت تامین توان موردنیاز ( کاهش توان مصرفی) ثمرات آن می باشد

روغن موتور بعد از آلوده شدن با گذر از فیلتر روغن تصفیه میشود و

این کار باعث افزایش طول عمر و بازدهی بالاتر موتور در شرایط خاصی مثل استارت اولیه در شرایط آبوهوایی سرد و حرارت بالای موتور در سرعتهای بالا خواهد شد.

واضح است که پس از مدتی، فیلتر روغن هم مانند سایر فیلترها دچار تجمع آلودگی و جرم میشود

و روغن را به سختی از خود عبور میدهد.

حال تصور کنید خودرویی با یک فیلتر روغن فاسد و فاقد کارایی مشغول به کار است،

در چنین شرایطی باید انتظار صدمه دیدن پمپ روغن، کاهش یافتن قدرت موتور و حتی شکسته شدن سوپاپها را داشته باشیم.

مضرات عدم تعویض فیلتر روغن

اغلب تولیدکنندگان فیلتر و روغن موتور معتقدند که تعویض فیلتر پس از هر بار تعویض روغن، لازم و واجب است.

اما برخی از اتوسرویسکاران خودرو بر این باورند که شرکتهای مذکور بهدلیل کسب سود بیشتر، این توصیه را مطرح میکنند.

تولیدکنندگان فیلتر روغن، تعویض روغن و فیلتر را پس از هر ۳هزارمایل یا ۵هزارکیلومتر ماه پیشنهاد میکنند.

دلیل این توصیه این است که فیلتر روغن شاید مصرفیترین قطعه خودرو باشد

که بهدلیل تماس با مواد بسیار آلودهتری همچون قطعات فلزی روغن، باید هرچه زودتر تعویض شود.

در نظر داشته باشید که اگر هنگام تعویض روغن موتور تعویض نشود، فیلتر ناخالصیهای روغن اول را میگیرد و دیگر نمیتواند روغن را تصفیه کند.

انتخاب روغن موتور مناسب جهت بهبود عملکرد خودرو از اهمیت زیادی برخوردار است. در ابتدا روغن موتور تنها برای روانکاری قطعات متحرک موتور مورد استفاده قرار میگرفت اما با مشاهدهی ایجاد آسیبهایی مانند زنگزدگی، خوردگی و رسوبگرفتگی قطعات موتور، متخصصان به فکر تولید روانکارهایی با قابلیتهای بیشتر افتادند که در ادامه این قابلیتها را بیان خواهیم کرد. ادامه مطلب ←